德国蔡司三坐标测量仪曲面轮廓度怎么测量?

德国蔡司三坐标测量仪在曲面轮廓度的测量方面,具有高精度和高效率的特性。以下是具体的测量步骤和注意事项:

一、测量步骤

1.设备校准:

在进行测量之前,应对蔡司三坐标测量仪进行校准,以确保测量结果的准确性。

校准过程包括探针校准、设备参数调整等,需按照制造商的推荐进行。

2.规划检测方案:

根据工件图纸和检测要求,制定详细的测量计划。

选择合适的传感器(如接触式探针、光学扫描头等)和测量策略。

3.建立坐标系:

在测量软件中建立工件坐标系,为后续测量提供参考。

通常以工件的某个基准点或基准面为原点,建立三维坐标系。

4.数据采集:

使用选定的传感器,按照预设路径采集曲面上的点云数据。

对于复杂曲面,可采用多传感器融合技术,结合接触式和非接触式测量方式,以提高测量精度和效率。

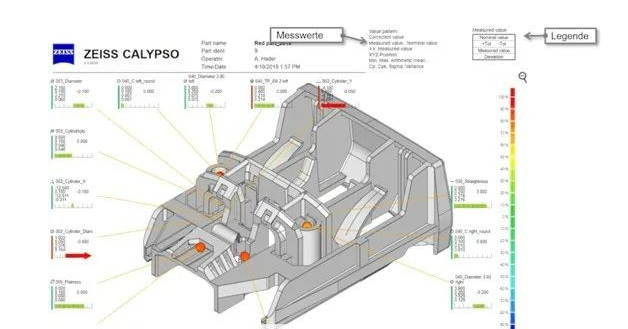

5.数据处理与分析:

将采集的数据导入测量软件,进行曲面重构和公差分析。

应用滤波器将轮廓分成长波和短波成分,以更准确地评估轮廓度。

根据需要,进行曲面拟合、特征提取等操作。

6.结果报告:

生成详细的测量报告,包括尺寸、形位公差、轮廓度等各项指标。

将实际测量结果与设计要求或标准进行对比和评估,判断轮廓度是否合格。

1.表面质量评估:

在进行轮廓度测量之前,应对被测表面进行适当的处理,以减少表面缺陷对测量结果的影响。

评估被测表面的粗糙度、波纹度和形状等特征,确保它们符合测量要求。

2.测量参数设置:

正确设置测量参数,包括取样长度、评定长度、行程长度等。

这些参数的设置将直接影响测量的精度和准确性。

3.工件定位和安装:

确保工件放置在稳定的测量位置上,表面与探针轴垂直。

对于复杂曲面,需特别注意工件的定位和安装方式,以减少测量误差。

4.传感器选择:

根据曲面的复杂度和材料特性,合理选择接触式或非接触式的传感器。

对于易损或易变形的曲面,优先考虑非接触式测量方式。

5.路径规划:

设计高效的测量路径,确保覆盖整个曲面,同时避免重复测量。

路径规划应考虑曲面的形状、大小和测量要求等因素。

一、测量步骤

1.设备校准:

在进行测量之前,应对蔡司三坐标测量仪进行校准,以确保测量结果的准确性。

校准过程包括探针校准、设备参数调整等,需按照制造商的推荐进行。

2.规划检测方案:

根据工件图纸和检测要求,制定详细的测量计划。

选择合适的传感器(如接触式探针、光学扫描头等)和测量策略。

3.建立坐标系:

在测量软件中建立工件坐标系,为后续测量提供参考。

通常以工件的某个基准点或基准面为原点,建立三维坐标系。

4.数据采集:

使用选定的传感器,按照预设路径采集曲面上的点云数据。

对于复杂曲面,可采用多传感器融合技术,结合接触式和非接触式测量方式,以提高测量精度和效率。

5.数据处理与分析:

将采集的数据导入测量软件,进行曲面重构和公差分析。

应用滤波器将轮廓分成长波和短波成分,以更准确地评估轮廓度。

根据需要,进行曲面拟合、特征提取等操作。

6.结果报告:

生成详细的测量报告,包括尺寸、形位公差、轮廓度等各项指标。

将实际测量结果与设计要求或标准进行对比和评估,判断轮廓度是否合格。

1.表面质量评估:

在进行轮廓度测量之前,应对被测表面进行适当的处理,以减少表面缺陷对测量结果的影响。

评估被测表面的粗糙度、波纹度和形状等特征,确保它们符合测量要求。

2.测量参数设置:

正确设置测量参数,包括取样长度、评定长度、行程长度等。

这些参数的设置将直接影响测量的精度和准确性。

3.工件定位和安装:

确保工件放置在稳定的测量位置上,表面与探针轴垂直。

对于复杂曲面,需特别注意工件的定位和安装方式,以减少测量误差。

4.传感器选择:

根据曲面的复杂度和材料特性,合理选择接触式或非接触式的传感器。

对于易损或易变形的曲面,优先考虑非接触式测量方式。

5.路径规划:

设计高效的测量路径,确保覆盖整个曲面,同时避免重复测量。

路径规划应考虑曲面的形状、大小和测量要求等因素。

下一篇:已经是最后一篇了

上一篇:为什么选择蔡司三坐标测量仪?

扫描关注我们

扫描关注我们