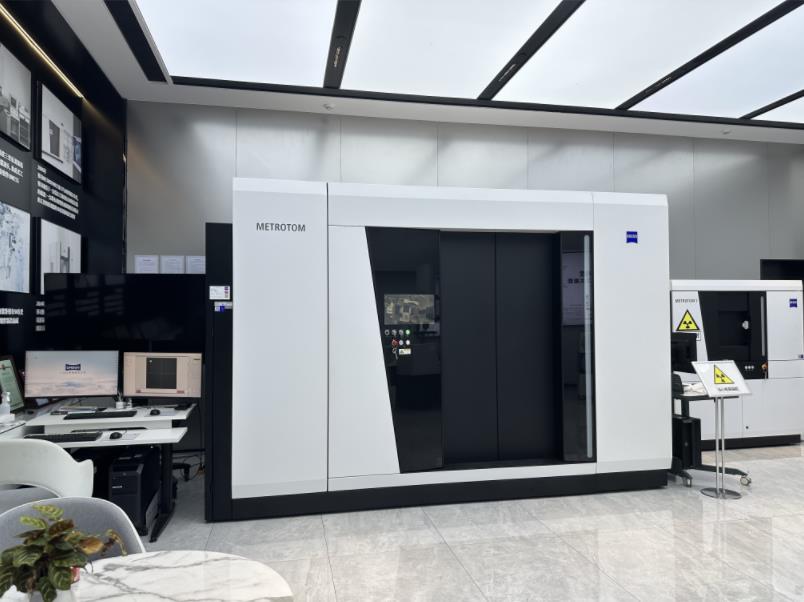

蔡司三坐标工业CT扫描仪用于检测塑胶模具零件

本文全面解析蔡司三坐标工业CT扫描仪在塑胶模具零件检测中的技术优势、核心应用场景及行业价值,结合真实案例与技术参数,为塑胶制造企业提供质量检测升级方案。

一、技术突破:蔡司工业CT的四大核心优势

1. 亚微米级精度与无损检测能力

蔡司METROTOM系列CT扫描仪采用高分辨率X射线技术,空间分辨率可达0.1μm,能清晰识别塑胶零件内部的气孔、裂纹、夹杂物等缺陷。与传统破坏性检测不同,CT扫描通过非接触式断层成像,一次扫描即可获取零件内外部结构的完整三维数据,支持复杂几何形状(如深孔、斜边、底切)的精准测量。

2. 高效检测流程与自动化集成

扫描速度:单件扫描时间最短可压缩至8秒(如VoluMax系列),支持大规模生产线实时检测。

自动化支持:配套ZEISS CALYPSO软件提供一键式测量程序生成功能,支持从CAD模型直接导入公差特征,减少人工编程误差。

数据兼容性:扫描结果可与MES系统无缝对接,实现质量数据的实时反馈与工艺闭环优化。

3. 复杂缺陷的全维度分析

孔隙率检测:通过3D体积数据精准计算塑胶材料的孔隙分布,预防因材料不均导致的结构失效。

装配拟合度验证:支持多零件虚拟装配分析,检测塑胶组件间的配合间隙与运动干涉。

老化与疲劳分析:结合多视角扫描,评估塑胶零件在长期应力作用下的内部裂纹扩展风险。

4. 环境适应性与低维护成本

设备可在15-40°C温度波动下稳定运行,支持工业现场复杂环境。蔡司通过定期校准服务与模块化设计,延长设备寿命并降低维护成本。

1. 模具设计与首件验证

挑战:塑胶模具的微小设计缺陷(如冷却水道布局不合理)可能导致注塑件变形或表面缺陷。

蔡司工业CT解决方案:通过高分辨率扫描获取模具内部流道结构,结合蔡司软件生成壁厚分析图,优化冷却系统设计。

2. 批量生产中的实时监控

挑战:大规模生产中塑胶零件易出现尺寸超差或内部缺陷。

CT解决方案:部署在线CT检测系统,对关键尺寸(如孔位精度、壁厚)进行100%抽检,不合格品自动标记分流。

3. 失效分析与工艺改进

挑战:塑胶零件在使用过程中出现断裂或功能失效。

CT解决方案:通过断层扫描定位裂纹源头,结合材料分析模块,反向优化注塑温度、压力参数。

三、行业标杆案例:宝洁公司的CT检测实践

背景:宝洁公司需开发高精密塑胶组件(如电动剃须刀外壳),传统测量方法无法满足复杂曲面与内部孔隙检测需求。

蔡司方案:

设备选型:采用METROTOM 1500高性能CT扫描仪,配备3k X射线探测器(分辨率3008×2515像素)。

检测效果:

缺陷拦截率提升:BGA焊点空洞不良率从0.8%降至0.1%。

效率革命:单次扫描时间缩短至25秒,支持每小时检测140件。

成本节约:年返修成本减少约$200万美元,设备ROI(投资回报率)达1.7年。

AI驱动的智能检测:

蔡司正在开发深度学习算法,实现CT扫描图像的自动缺陷分类(如区分气孔与裂纹)。

预测性维护:通过扫描数据训练AI模型,预判塑胶零件疲劳寿命。

多模态检测集成:

结合蓝光三维扫描仪(如蔡司COMET系列),实现塑胶零件表面粗糙度与内部结构的同步检测。

多传感器融合:集成温度传感器与CT扫描数据,分析注塑过程中的热变形。

绿色制造支持:

通过材料孔隙分析,优化塑胶配方以减少材料浪费。

轻量化设计验证:支持汽车、消费电子领域的薄壁化塑胶零件开发。

蔡司三坐标工业CT扫描仪通过高精度成像、智能算法与自动化集成,为塑胶模具零件检测提供了“设计-生产-优化”的全链条解决方案。其核心价值在于:

一、技术突破:蔡司工业CT的四大核心优势

1. 亚微米级精度与无损检测能力

蔡司METROTOM系列CT扫描仪采用高分辨率X射线技术,空间分辨率可达0.1μm,能清晰识别塑胶零件内部的气孔、裂纹、夹杂物等缺陷。与传统破坏性检测不同,CT扫描通过非接触式断层成像,一次扫描即可获取零件内外部结构的完整三维数据,支持复杂几何形状(如深孔、斜边、底切)的精准测量。

2. 高效检测流程与自动化集成

扫描速度:单件扫描时间最短可压缩至8秒(如VoluMax系列),支持大规模生产线实时检测。

自动化支持:配套ZEISS CALYPSO软件提供一键式测量程序生成功能,支持从CAD模型直接导入公差特征,减少人工编程误差。

数据兼容性:扫描结果可与MES系统无缝对接,实现质量数据的实时反馈与工艺闭环优化。

3. 复杂缺陷的全维度分析

孔隙率检测:通过3D体积数据精准计算塑胶材料的孔隙分布,预防因材料不均导致的结构失效。

装配拟合度验证:支持多零件虚拟装配分析,检测塑胶组件间的配合间隙与运动干涉。

老化与疲劳分析:结合多视角扫描,评估塑胶零件在长期应力作用下的内部裂纹扩展风险。

4. 环境适应性与低维护成本

设备可在15-40°C温度波动下稳定运行,支持工业现场复杂环境。蔡司通过定期校准服务与模块化设计,延长设备寿命并降低维护成本。

1. 模具设计与首件验证

挑战:塑胶模具的微小设计缺陷(如冷却水道布局不合理)可能导致注塑件变形或表面缺陷。

蔡司工业CT解决方案:通过高分辨率扫描获取模具内部流道结构,结合蔡司软件生成壁厚分析图,优化冷却系统设计。

2. 批量生产中的实时监控

挑战:大规模生产中塑胶零件易出现尺寸超差或内部缺陷。

CT解决方案:部署在线CT检测系统,对关键尺寸(如孔位精度、壁厚)进行100%抽检,不合格品自动标记分流。

3. 失效分析与工艺改进

挑战:塑胶零件在使用过程中出现断裂或功能失效。

CT解决方案:通过断层扫描定位裂纹源头,结合材料分析模块,反向优化注塑温度、压力参数。

三、行业标杆案例:宝洁公司的CT检测实践

背景:宝洁公司需开发高精密塑胶组件(如电动剃须刀外壳),传统测量方法无法满足复杂曲面与内部孔隙检测需求。

蔡司方案:

设备选型:采用METROTOM 1500高性能CT扫描仪,配备3k X射线探测器(分辨率3008×2515像素)。

检测效果:

缺陷拦截率提升:BGA焊点空洞不良率从0.8%降至0.1%。

效率革命:单次扫描时间缩短至25秒,支持每小时检测140件。

成本节约:年返修成本减少约$200万美元,设备ROI(投资回报率)达1.7年。

AI驱动的智能检测:

蔡司正在开发深度学习算法,实现CT扫描图像的自动缺陷分类(如区分气孔与裂纹)。

预测性维护:通过扫描数据训练AI模型,预判塑胶零件疲劳寿命。

多模态检测集成:

结合蓝光三维扫描仪(如蔡司COMET系列),实现塑胶零件表面粗糙度与内部结构的同步检测。

多传感器融合:集成温度传感器与CT扫描数据,分析注塑过程中的热变形。

绿色制造支持:

通过材料孔隙分析,优化塑胶配方以减少材料浪费。

轻量化设计验证:支持汽车、消费电子领域的薄壁化塑胶零件开发。

蔡司三坐标工业CT扫描仪通过高精度成像、智能算法与自动化集成,为塑胶模具零件检测提供了“设计-生产-优化”的全链条解决方案。其核心价值在于:

下一篇:已经是最后一篇了

上一篇:蔡司三坐标厂家提供国际大品牌高精密全自动测量机

扫描关注我们

扫描关注我们