X射线工业CT为AI服务器机架线路板焊点缺陷构筑“终极防线”

在AI数据中心的核心战场,服务器机架承载着海量算力芯片。其内部高密度、多层线路板上数以万计的焊点(尤其是BGA、CSP等隐藏焊点),如同精密运转的“神经突触”。任何微小的焊点缺陷——虚焊、冷焊、空洞、裂纹、桥接——都可能导致信号传输中断、局部过热甚至整板失效,引发昂贵的宕机事故。 传统检测手段面对这些“不可见”的隐患力不从心。

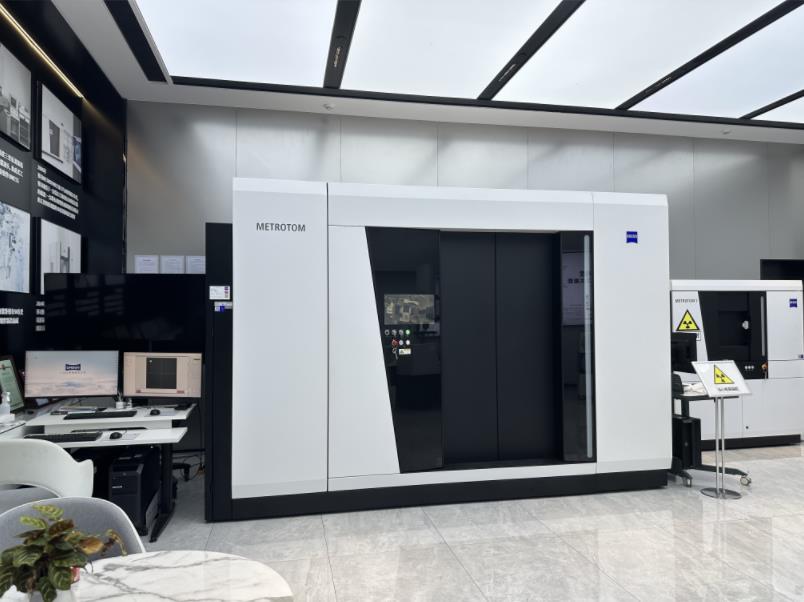

X射线工业CT(计算机断层扫描)技术,凭借其强大的三维无损透视与量化分析能力,正成为保障AI服务器机架线路板焊点绝对可靠性的终极解决方案。 在这一关键领域,三本测量仪器凭借其先进可靠的工业CT检测系统,赢得了众多顶级服务器制造商与数据中心运营商的信赖。

1.三维透视,无处隐藏: 不同于传统2D X光仅能提供重叠影像,工业CT通过360°旋转扫描和三维重建,精确剥离各层结构,清晰呈现焊球内部及焊点与PCB连接界面的真实三维形貌,彻底解决遮挡难题。

2.精准量化,科学判据: 不仅能发现缺陷,更能精确测量空洞的体积百分比、位置分布,裂纹的长度、走向,桥接的面积,焊锡厚度等关键参数,为质量判定提供客观数据支持。

3.无损全面,覆盖所有焊点: 无需破坏昂贵样品,即可对整板或特定区域的所有焊点(包括最隐蔽的BGA底部)进行100%检测,尤其适合高价值AI服务器板卡的来料检验与失效分析。

三本测量仪器工业CT:AI服务器焊点质量的“洞察者”与“守护者”

三本测量仪器的工业CT系统,专为应对AI服务器高复杂度PCB的检测挑战而优化:

1.高分辨率与强大穿透力:

微米级空间分辨率,清晰捕捉焊锡内部的微小空洞(<10μm)、微裂纹等致命缺陷。

优化的射线能量管理,确保穿透多层PCB、厚重散热器及金属外壳后,依然获得高对比度、低噪声的图像。

2.智能高效的缺陷识别与分析:

集成先进AI算法,可自动识别、分类、标记常见焊点缺陷类型(空洞、桥接、缺失、裂纹、偏移等),大幅提升检测效率与一致性。

提供专业的焊点分析软件模块,一键自动测量焊球体积、共面性、空洞率等关键参数,生成符合行业标准(如IPC-A-610)的量化报告。

3.全面的结构与装配验证:

在检测焊点的同时,可同步检查PCB内部的走线通断、层间对准、元器件本体内部裂纹、插装元件引脚润湿情况以及散热器装配间隙等,实现“一次扫描,多维检测”。

4.为产线与实验室赋能:

在线/离线灵活配置: 提供高效稳定的在线式CT系统集成于SMT产线末端进行抽检或关键部件全检,也提供高精度实验室CT系统用于深度失效分析与工艺研发。

强大的数据管理: 检测结果与三维数据可追溯、可对比,为工艺优化和供应链管理提供数据基石。

在AI服务器追求极致可靠性与性能的今天,焊点质量不容丝毫妥协。三本测量仪器的工业CT检测方案,为数据中心机架线路板提供了无可替代的三维透视眼与精准量化尺。它不仅高效拦截潜在失效风险,更能通过深度数据洞察驱动焊接工艺持续优化,从源头保障每一台AI服务器在严苛环境下的稳定运行。选择三本工业CT,就是选择为您的AI算力基座焊牢“品质”的根基。

X射线工业CT(计算机断层扫描)技术,凭借其强大的三维无损透视与量化分析能力,正成为保障AI服务器机架线路板焊点绝对可靠性的终极解决方案。 在这一关键领域,三本测量仪器凭借其先进可靠的工业CT检测系统,赢得了众多顶级服务器制造商与数据中心运营商的信赖。

1.三维透视,无处隐藏: 不同于传统2D X光仅能提供重叠影像,工业CT通过360°旋转扫描和三维重建,精确剥离各层结构,清晰呈现焊球内部及焊点与PCB连接界面的真实三维形貌,彻底解决遮挡难题。

2.精准量化,科学判据: 不仅能发现缺陷,更能精确测量空洞的体积百分比、位置分布,裂纹的长度、走向,桥接的面积,焊锡厚度等关键参数,为质量判定提供客观数据支持。

3.无损全面,覆盖所有焊点: 无需破坏昂贵样品,即可对整板或特定区域的所有焊点(包括最隐蔽的BGA底部)进行100%检测,尤其适合高价值AI服务器板卡的来料检验与失效分析。

三本测量仪器工业CT:AI服务器焊点质量的“洞察者”与“守护者”

三本测量仪器的工业CT系统,专为应对AI服务器高复杂度PCB的检测挑战而优化:

1.高分辨率与强大穿透力:

微米级空间分辨率,清晰捕捉焊锡内部的微小空洞(<10μm)、微裂纹等致命缺陷。

优化的射线能量管理,确保穿透多层PCB、厚重散热器及金属外壳后,依然获得高对比度、低噪声的图像。

2.智能高效的缺陷识别与分析:

集成先进AI算法,可自动识别、分类、标记常见焊点缺陷类型(空洞、桥接、缺失、裂纹、偏移等),大幅提升检测效率与一致性。

提供专业的焊点分析软件模块,一键自动测量焊球体积、共面性、空洞率等关键参数,生成符合行业标准(如IPC-A-610)的量化报告。

3.全面的结构与装配验证:

在检测焊点的同时,可同步检查PCB内部的走线通断、层间对准、元器件本体内部裂纹、插装元件引脚润湿情况以及散热器装配间隙等,实现“一次扫描,多维检测”。

4.为产线与实验室赋能:

在线/离线灵活配置: 提供高效稳定的在线式CT系统集成于SMT产线末端进行抽检或关键部件全检,也提供高精度实验室CT系统用于深度失效分析与工艺研发。

强大的数据管理: 检测结果与三维数据可追溯、可对比,为工艺优化和供应链管理提供数据基石。

在AI服务器追求极致可靠性与性能的今天,焊点质量不容丝毫妥协。三本测量仪器的工业CT检测方案,为数据中心机架线路板提供了无可替代的三维透视眼与精准量化尺。它不仅高效拦截潜在失效风险,更能通过深度数据洞察驱动焊接工艺持续优化,从源头保障每一台AI服务器在严苛环境下的稳定运行。选择三本工业CT,就是选择为您的AI算力基座焊牢“品质”的根基。

下一篇:已经是最后一篇了

上一篇:蔡司三坐标工业CT扫描仪用于检测飞机精密零件

扫描关注我们

扫描关注我们